大冶鐵礦選礦廠技術及工藝流程改造

作者:紅星機器 發表于: 2015-03-30 09:35:25

楊帥軍老師 紅星技術工程師

大冶鐵礦選礦廠原有選礦廠建于1958年,1960年正式投產,并陸續擴建到處理礦石能力400萬t/a的規模。經過40多年的生產,選礦廠存設備陳舊效率低,生產系統多,裝備水平落后,生產指標低但成本高。

選礦廠需要解決以下3個問題:(1)目前采礦出礦能力和礦石性質發生變化,且設備陳舊,須將選廠處理能力、工藝進行調整,設備進行更新。(2)采用新工藝與新技術,提高多金屬礦鐵、銅、硫、鈷等元素綜合回收率,增加企業效益。(3)采用先進可靠的選礦過程自動化,穩定作業指標,提高勞動生產率和企業管理水平。

.jpg)

一、技術改造方案

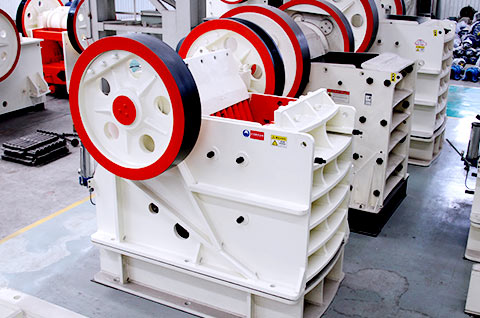

(1)破碎

方案一:采用三段一閉路流程。中碎后通過磁滑輪選別后直接拋廢,拋廢產率約為10%。

方案二:采用三段一閉路加洗礦流程。拋廢產率約為20%。

該礦由露天轉地下后,礦石含泥量、含水量增加,洗礦作業一方面可保證破碎流程暢通,有利于提高破碎作業效率,另一方面改善干式磁選作業條件,進一步提高磁選拋廢率減少入磨礦石量,降低生產成本,優化選別流程。因此采納方案二。

(2)磨礦

磨礦設備選擇是在充分考慮滿足金屬礦磨礦要求的前提下,并考慮到利用現有設備節省投資、設備大型化有利于節能降耗、有利于實現自動化、生產操作管理方便、有利于設備配置等因素,對于磨礦設備選擇3個可行的方案進行技術經濟比較。

方案一:一段利用現有磨礦設備,二段磨礦將現有Ф3.2m×3.1m格子型球磨機取下格子板改為溢流型。

方案二:一段利用現有磨礦設備,二段磨礦新購進3臺Ф3.2m×4.5m溢流型球磨機。

方案三:一段、二段磨礦新購進Ф5.03m×6.4m溢流型球磨機各1臺。

方案一、二都充分利用現有設備,改造工程量小,投資少,但設備安裝功率高,電耗、鋼耗較高,設備老化,運轉率低。方案三可以實現設備大型化,單系統,管理方便,易于實現自動化,節省電耗鋼耗效果顯著,具有長期合理性,占地面積小。增加部分投資可由取得效益得到補償。

.jpg)

(3)鐵精礦脫硫

為了滿足鐵精礦球團的質量要求,在焙燒過程中排放SO2的,其含硫量需降到0.15%以下。根據多次做的降硫試驗研究結果,鐵精礦降硫初定2個流程方案:

方案一:強化混合浮選,力求將硫選入銅硫混合精礦中,尾礦再磁選選出合格鐵精礦。

方案二:對混合浮選磁選得到的鐵精礦再進行細磨—浮選脫硫。

方案一的原礦浮選是以強化浮選來降低鐵精礦含硫量,流程結構簡單,只是在現有原則流程的基礎上,適當增加掃選時間,強化藥劑制度,投資省,實施過程對生產影響小。方案二是磁選后鐵精礦再磨—反浮選脫硫的效果,可以使鐵精礦產品質量達到穩定,但流程結構復雜,生產操作管理比較難,且中間產品中鐵回收率占4%~5%,如何處理有待進一步研究。綜合考慮到技改工作的連續性與合理性,減少投資,設計選定方案一。

(4)廠房配置

根據原廠房設備配置情況和技改設計流程特點,磨選廠房配置有2個方案:

方案一:保留現有砂泵跨和▽6.0m平臺條件下進行配置;

方案二:改造砂泵跨,取消▽6.0m平臺。

二者比較,方案二改造砂泵跨配置方案有明顯優越性,充分利用廠房空間,設備布置緊湊,物料揚送距離短,便于操作管理與節省電能,尤其對設備自動化儀表過程控制更為有利,同時改善勞動環境。

.jpg)

二、工藝流程

根據現場實際情況,首先完成破碎系統改造,后完成磨礦、選別和脫水等系統改造。工藝流程采用三段一閉路破碎加洗礦—兩段磨礦—浮選—浮選尾礦磁選—細篩分級—磁篩—磁選脫水—再磨再選的工藝流程。

選礦廠技術改造完成后,技術經濟指標均有不同程度的提高,由于該礦自露天礦轉入坑內開采以來,礦石性質有明顯變化,礦石的銅硫品位有增高的趨勢,導致鐵精礦含硫超標,不能滿足鐵精礦球團的質量要求,在焙燒過程中SO2排放到大氣中,污染了環境,因此鐵精礦降硫成為企業節能減排的重要內容。

脫硫工藝流程在現有浮選—磁選流程基礎上,強化混合浮選,增加一段掃選,改變藥劑制度,增加一段磁選以保證鐵精礦質量。

混合浮選尾礦用泵揚送至2臺Ф4m×6m旋流-靜態微泡浮選柱,泡沫揚送到二段掃選,尾礦揚送到磁選機進行磁選。選用浮選柱優點在回收能力和高選擇性方面有一定優勢,有助于降低鐵精礦中硫的含量和保證脫硫泡沫中鐵損失的減少。

大冶鐵礦選礦廠技術改造項目年處理礦石266.7萬t,通過對破碎、磨礦及鐵精礦脫硫等工序技術改造方案對比,采用好的方案。改造后的鐵金屬回收率由75%左右提高到80%以上,鐵精礦品位由64.5%提高到67%。鐵精礦中硫含量降至0.15%以下。由于磨礦細度的提高,銅、鈷、硫、金等金屬的選別指標也有了較大程度的改善和提高,給企業帶來了較好的經濟效益。由于在原有廠房內進行重新布置,既縮短了基建時間,又降低了投資。

下一篇:有效降低選煤廠洗煤成本的措施介紹

下一篇:有效降低選煤廠洗煤成本的措施介紹

如需了解設備的優惠報價、選型、配置方案等相關資訊,可以留下您的需求。

專車接待 實地考察 免費制定方案